CK61315数控重型卧式车床(三导轨)

导轨宽度:2450mm

加工工件长度:5-20米

加工工件重量:25/32/40/50/63/80/100/125T

订购热线:13709112590 (微信同号)

在线咨询

若你有价格预算限制,联系我们

让我们来为您定制!

让我们来为您定制!

导轨宽度:2450mm

加工工件长度:5-20米

加工工件重量:25/32/40/50/63/80/100/125T

本型号机床支持非标定制,根据客户需求,承接定制范围如下:

回转直径:500mm-6300mm

承重:3吨-300吨

加工长度:1米-50米

产品定制咨询电话:赵经理 13709112590(微信同号)

根据客户需求,在原有车床基础上可以自由选配增加车镗,车铣,车钻,车磨等复合功能。也可增加动力刀塔,主轴,刀库,镗床,方滑枕。

众拓机床制造有限公司专注于重型卧式车床、数控车镗床、轧辊车床、车铣复合加工中心的生产、制造与研发,针对回转直径500mm-6300mm,内孔大于500mm-4000mm,长度50m以内超大轴类、孔类、盘类零件的全工序加工。在产品研发上朝着高精度,多功能,智能化,复合化的方向不断努力。

重型数控车床是我公司在大型卧式平床身车床基础上开发的一款多功能新产品,床身重新优化,整体加重,托板加长加宽加厚,加工效率、精度及刚性优于普通数控车床。采用半封闭防护结构,配置西门子系统。车削主传动为自动四档档内无级变速,两个联动控制轴,X、Z轴采用滚珠丝杠副加交流伺服电机加精密减速机,实现伺服移动,半闭环控制,具有很好的定位精度和重复定位精度。同时它具有高刚性的结构设计、可靠的精度稳定性及保持性、完整的配套,部件设计采用模块化,标准化程度高,具有良好的互换性,稳定的质量,机床设计先进、性能可靠、操作简便、维修方便。同时该机床是我公司引进并消化吸收欧洲先进的设计与工艺技术,整机具有高刚性的框架结构设计,因此不仅具有强力切削的能力,同时又能满足精密零件的加工。

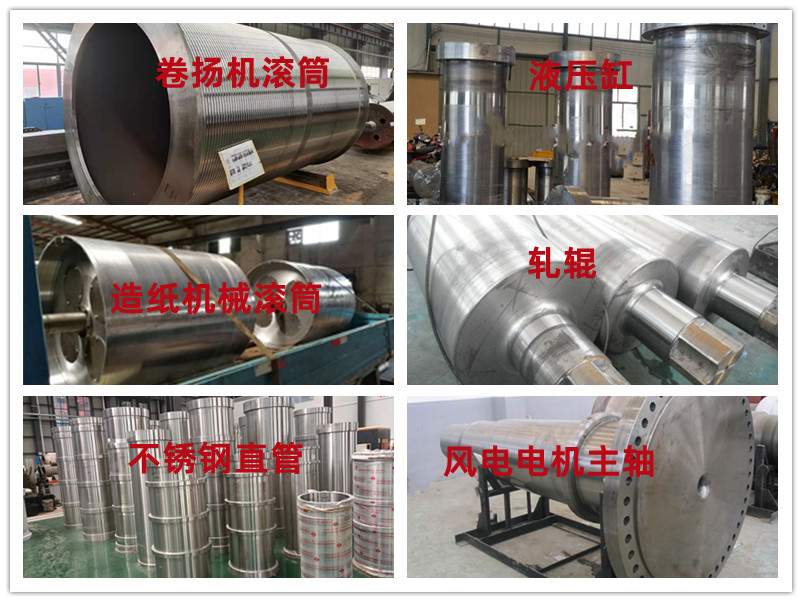

产品应用领域:

1、中大型油缸

2、风电主轴的全工序加工

3、造纸行业的滚筒

4、起重机钢丝绳卷筒

5、阴极棍滚筒

6、离心机滚筒

7、高温合金、钛合金、钢锭、轧辊、激光熔覆材料等贵金属的高效车削加工

8、薄壁件的外圆车削、内孔镗削、端面钻孔、攻丝、轴面钻孔、铣削等工序加工

床身上最大回转直径 | mm | Φ3150 | ||||

拖板上最大车削直径 | mm | Φ2500 | ||||

两顶尖最大工件长度 | mm | 20000 | ||||

两顶尖工件最大重量 | t | 125 | ||||

床身导轨形式 | 整体三导轨 | |||||

床身宽度 | mm | 2400 | ||||

主轴驱动 | ||||||

主轴转速范围 | r/min | 0.8-100 | ||||

主轴变速级数 | 级 | 机械两挡,挡内无级 | ||||

主轴前支承直径 | mm | Φ400 | ||||

主轴前端锥孔尺寸 | Φ125 短锥1:4 | |||||

顶尖尺寸及角度 | 短锥 | Φ125 75°90 | ||||

主轴伺服电机 | kW | AC 110 | ||||

主轴最大扭距 | kN.m | 70 | ||||

卡盘直径 | mm | Φ3150 | ||||

刀架及进给驱动 | ||||||

刀架形式 | 框式刀架 | |||||

Z轴(纵向拖板移动距离) | mm | >16000 | ||||

X轴(横向拖板移动距离) | mm | 1300 | ||||

主、副刀板横向移动距离 | mm | 350 | ||||

快速移动 Z/X | mm/min | 3000 | ||||

进给范围 Z/X | mm/min | 1-500(无级) | ||||

系统最小设定单位Z/X | mm | 0.001 | ||||

X轴电机功率、扭矩 | 1FL6094 5KW 30Nm | |||||

Z轴电机功率、扭矩 | 1FL6096 7KW 40Nm | |||||

尾座 | ||||||

套筒直径 | mm | φ320 | ||||

尾座套筒移动距离 | mm | 300 | ||||

尾座芯轴前端锥孔 | Φ125mm 短锥1:4 | |||||

尾座顶尖(内置式活顶尖) | 短锥 | Φ125mm 75°90 | ||||

尾座体快速移动电机功率 | kW | 5.5 | ||||

尾座套筒移动电机功率 | kW | 1.5 | ||||

机床的外形尺寸 | ||||||

长 | mm | 21300 | ||||

宽 | mm | 4000 | ||||

高 | mm | 4000 | ||||

1 几何精度 | ||||||

主轴锥孔轴线径向跳动(根部) | ≤0.015mm | |||||

主轴轴向窜动 | ≤0.010mm | |||||

顶尖的径向跳动 | ≤0.015mm | |||||

2 工作精度(标准试件) | ||||||

圆度 | ≤0.012mm | |||||

圆柱度 | ≤0.03/500mm | |||||

精车平面的平面度 | ≤0.025/300mm测量长度 | |||||

车削粗糙度 | 外圆Ra1.6 圆锥及圆弧面Ra3.2 | |||||

主要部件结构

本机床主要由床身、床头箱、床头箱底座、主电机及电机底座、卡盘、闭式中心架、尾座、刀架、走台、液压系统、电气系统与数控系统、冷却系统、功能部件及随机附件等组成。

1,床身、拖板:

机床床面为平-V结构,采用高强度树脂砂铸造,床面进行中频淬火处理,硬度为HRC45-55,并经退火处理,充分消除其铸造时热胀冷缩变形量及内应力,也可分散切削时的振动;中频淬火深度较深,利于机床二次重磨。机床床体刚性强,承载力大,稳定性好。拖板采用刮胶处理,由于该材料中含有润滑元素,使其动静摩擦系数相差较小,配合润滑油一起大大降低了拖板与床身导轨面的摩擦,防止爬行。机床床身铸有向后排屑用拱形门,切屑直接排到接屑盘中,排屑、清理方便。

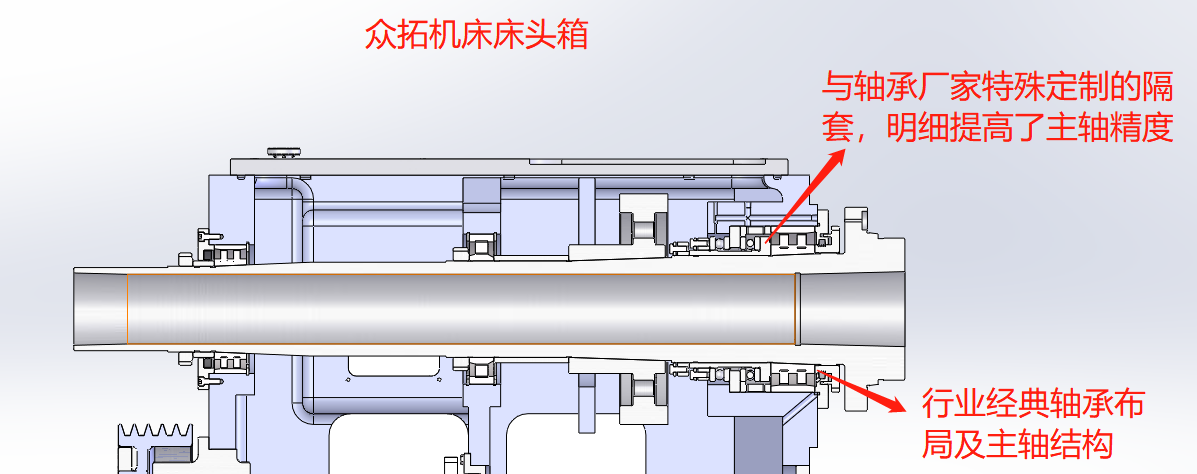

2,床头箱:

主轴采用三点支撑,前端为固定端,中、后端为游动端,前、后为主要支撑,中间为辅助支撑,轴向定位设在前端,使主轴受热后向后伸长,消除了主轴热伸长对机床精度的影响;床头主传动由变频电机带动,自动四档,档内无级;主轴系统具有较佳的刚度和承载能力,回转平稳,精度高,主轴箱采用强力油液润滑形式,由专用的机油泵对床头箱齿轮以及轴承进行润滑。主轴前端采用迷宫和齿槽双重密闭结构,可有效的防止漏油及外物进入主轴箱内。

3,刀架:

标配立式4工位电动转刀架,刀架对边300mm,刚性强。

4, X、Z轴:

采用伺服电机加精密减速机驱动,X轴传动为滚珠丝杠,X向滚珠丝杠直径为Φ40x5,Z轴传动为滚珠丝杠直径为Φ80x10。滚珠丝杠有两套专用角接触球轴承通过合理组配来支撑.

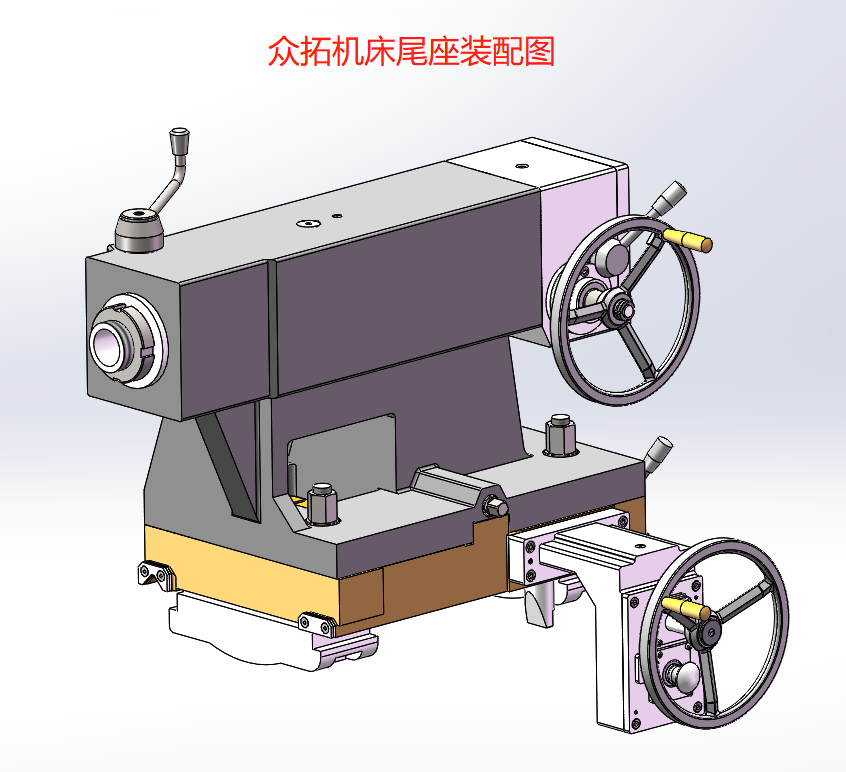

5,尾座:

本机床尾座为芯轴回转式结构,具有足够的承载能力。含有防尘密封圈结构,尾座的移动由交流电机通过齿轮齿条拖动尾座纵向移动,尾座移动方便快捷,宜人性强。尾座由上、下体两大部分组成,尾座上体内装有尾座套筒、芯轴、尾座套筒移动机构和主轴中心调整机构。尾座主轴轴承采用高精度主轴专用轴承,承载能力强,回转平稳,精度高。尾座套筒和芯轴之间通过一插键方便的分开和连接。使用顶尖时取出插键,使顶尖随工件一起旋转,避免工件与顶尖有相对运动而造成顶尖磨损。装上插键则使尾座套筒和芯轴连成一体,可以进行钻孔和铰孔加工。

尾轴后面安装有防止因工件热膨胀而损坏尾轴系统的碟形弹簧机构。为了防止床尾与床身之间在顶持工件时发生滑移,在尾座上装有止退杆。

6,润滑系统:

主轴箱轴承、箱体内齿轮以及轴承的润滑由专用机油泵完成,滚珠丝杠轴承、机床导轨各润滑点的润滑采用间歇式集中润滑,且时间可调,有效防止润滑油的浪费,可有效提高机床的动态响应特性及丝杠导轨的使用寿命。所有润滑油管均有防护罩。

7,机床操纵

操纵台安装在拖板上,并可随拖板一起运动(不带外防护时)。

当设备配备外防护时,操纵台安装在设备的右拉门上(如首页照片),可沿床身方向自由拖动,操作箱体可以一定幅度的转动,在工件对刀时,便于操作。

8,机床电气

数控系统标配采用国际上最知名的西门子808系统,可手动,也可通过写入器,或者通过RS232C标准通讯接口传输程序和参数。可同时控制2轴(X、Z),并具有直线、圆弧和螺纹插补以及其它多种固定循环等功能,最小分辨率为0.001mm。

机床除具备其全部标准控制功能及标准配置外,还有系统选择功能及配置供用户选择。

机床所用电气元器件采用国内外知名品牌的产品,保证了整机较高的可靠性、稳定性和较长的使用寿命。

操作面板距离地面按1300mm左右设计,高度适中,符合人体工学,宜人性好,使操作者更容易操作及了解机床运转状况。

电控箱采用全封闭冷热交换电柜,造形美观,散热效果好。强电与数控在同一柜内并有屏蔽措施。柜内主要低压电器元件均为德力西产品。各种接线夹采用端头冷压处理。电控箱具有良好的稳定性和可靠性。元件布线排列整齐、编号齐全无误。

工作电源:380伏,50Hz (三相)。

9,中心架

标配Φ480mm中心架,个数及夹持范围可根据需求进行适当变更。

10,冷却

标配大流量冷却系统一套,AB200大流程冷却泵,最大流量200L/min。

11,防护

X向及Z向丝杠均采取了防护措施:X向丝杠位于滑板下,两头安装有防护板,可有效防尘、防屑;Z向丝杠上方设计有丝杠护罩挡板,可有效防护切屑的飞溅对丝杠的影响。

X向及Z向伺服电机均采取了全防护结构,隐藏式走线,将因线缆裸露引起的故障率降到最低。

机床整体标配双拉门结构半防护:机床前部有两个拉门,右侧拉门可沿床身方向自由拖动,操作箱体可以一定幅度的转动,在工件对刀时,便于操作。左拉门在床头箱及卡盘之间相互移动,当安装工件时推到床头箱上部,不影响工件安装,当安装完成后,拉门向右拉动,可将卡盘整体罩住,防护加工时,卡盘处水、屑的飞溅。机床后侧有通长的挡屑屏,可通长防护后侧切屑的飞溅,并可协助将切屑导入下部的接屑盘,以便集中收集,有效保持加工现场的整洁环保。