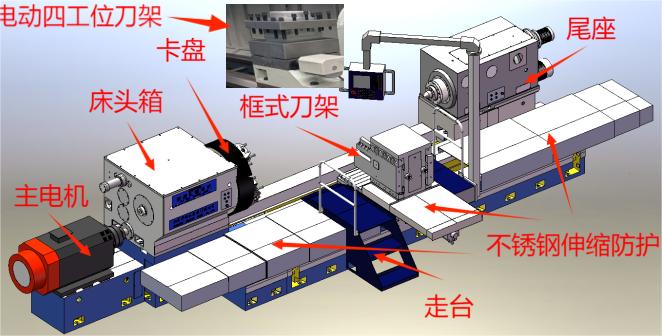

CKT61315数控车镗床(2400mm)

导轨宽度:1850mm

加工工件长度:5-20米

加工工件重量:25T-125T

订购热线:13709112590 (微信同号)

在线咨询

若你有价格预算限制,联系我们

让我们来为您定制!

让我们来为您定制!

导轨宽度:1850mm

加工工件长度:5-20米

加工工件重量:25T-125T

该机床是在我公司多年生产重型卧式车床经验的基础上,根据加工工件的自身特点自主开发的数控重型车床。

本机床由主电机、主电机底座、主轴箱、主轴箱底座、床身、刀架、拖板、尾座、液压系统、电气系统等组成。

主传动与进给传动采用分离式。

系统可选配KND2000T、西门子808D、西门子828D系统、FANUC 1、FANUC 5,也可按照用户要求指定其他系统。

X轴、Z轴半闭环控制,也可选配全闭环控制。

床身采用整体三导轨,导轨表面中频淬火。

主轴箱采用穿轴形式,整体床头箱。

配置框式刀架或电动四工位刀架;

尾座移动和尾座套筒移动采用机动方式;尾座锁紧采用自动方式;套筒锁紧采用自动结构.

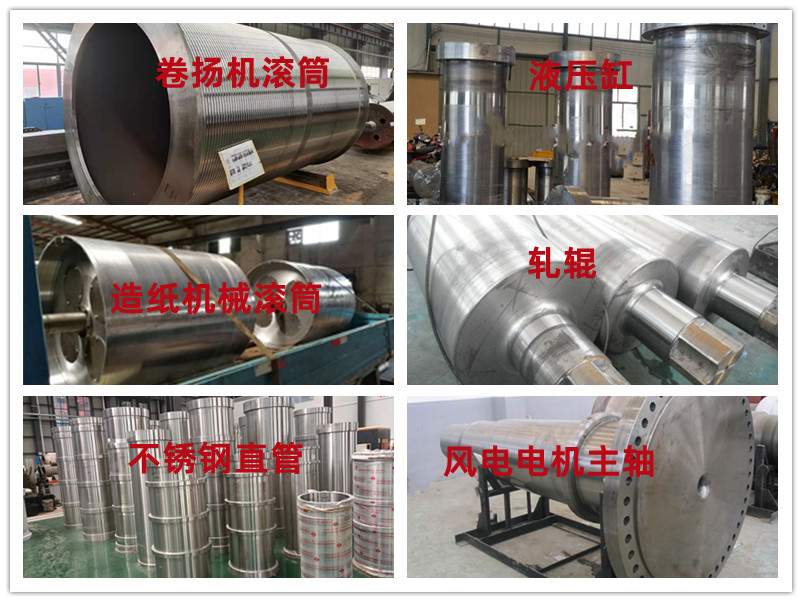

产品应用领域:

1、中大型油缸

2、风电主轴的全工序加工

3、造纸行业的滚筒

4、起重机钢丝绳卷筒

5、阴极棍滚筒

6、离心机滚筒

7、高温合金、钛合金、钢锭、轧辊、激光熔覆材料等贵金属的高效车削加工

8、薄壁件的外圆车削、内孔镗削、端面钻孔、攻丝、轴面钻孔、铣削等工序加工

根据客户需求,在原有车床基础上可以自由选配增加车铣,车钻,车磨等复合功能。也可增加动力刀塔,主轴,刀库,方滑枕。

最大工件回转直径 | Φ3150mm |

最大工件长度 | 按用户要求 |

过刀架最大加工直径 | Φ2500mm |

导轨宽度 | 2400mm |

两顶尖间最大工件重量 | 32T |

主传动 | |

主轴前支承轴承直径 | Φ320mm |

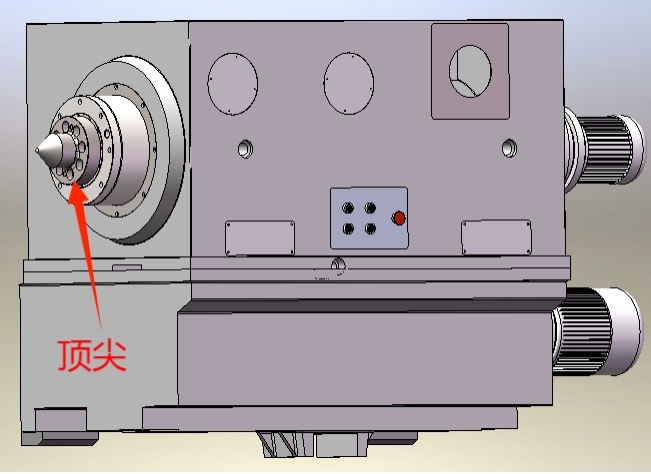

主轴内孔锥度 | 1:4短锥,φ100mm |

顶尖角度 | 60°、75°、90°按用户需求 |

主轴头 | 长锥1:30 |

主轴转速 | 1-160rpm |

主电机功率 | 80 kW伺服 |

主轴扭矩 | 40000Nm |

卡盘直径 | Φ2500mm |

刀架 | |

刀架形式 | 框式刀架 |

刀具截面 | 80mmX60mm(框式刀架) |

刀架切削力 | 100KN(框式刀架) |

进给速度 | 1-200mm/min |

快速 | 4000mm/min |

横向行程 | 900mm |

纵向行程 | 按用户要求 |

尾座 | |

套筒直径 | 320mm |

套筒行程 | 300mm |

套筒移动速度 | 50mm/min |

尾座移动速度 | 2000mm/min |

芯轴锥孔 | 1:4 |

顶尖角度 | 60°、75°、90°按用户需求 |

1,床身:

本机床床身采用高强度铸铁材料、树脂砂造型;床身为矩形三导轨,床身支撑工件时,具有很好的抗颠覆性能。床身截面采用矩形三导轨,用于溜板箱和尾座的纵向移动。

床身是机床的基础部件,它的刚度直接影响着整个机床的工作性能和工作精度。本机床床身采用优质铸铁HT300铸造,具有很好的外观和强度,在结构上筋板布局合理,具有优异的抗断面畸变能力,有效地提高了机床的抗振性。排屑孔设置在机床的侧面,具有良好的排屑能力。

床鞍滑动面贴有耐磨材料,既减小了摩檫,又提高了机床的寿命。为进一步减小切削倾覆力矩对机床的影响,保证运行精度,床身全长支承在若干个调整垫铁上并用地脚螺钉紧固,加大了床身与地基的接触面积,提高了机床床身精度的保持性。

拖板导轨采用“1山1平”导轨,具有导向性好,磨损自补偿的特点,优于矩形导轨。

尾座导轨采用“1山2平”导轨,具有导向性好,磨损自补偿的特点,承重大,优于矩形导轨。

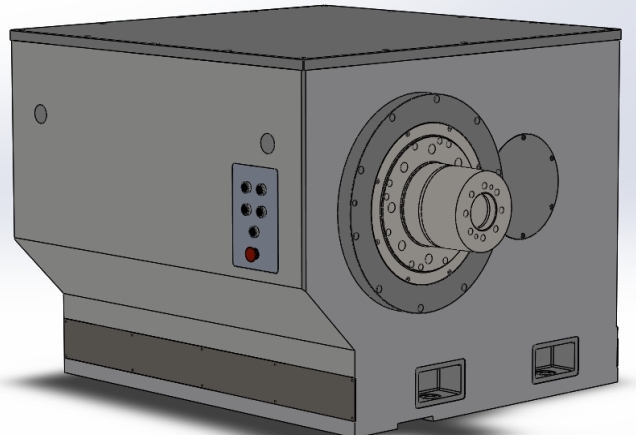

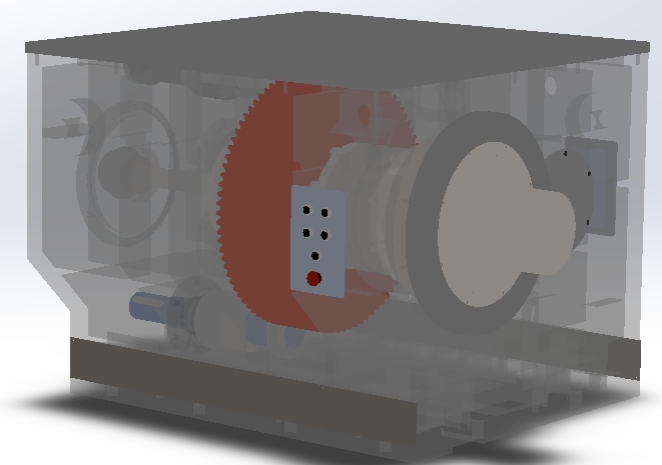

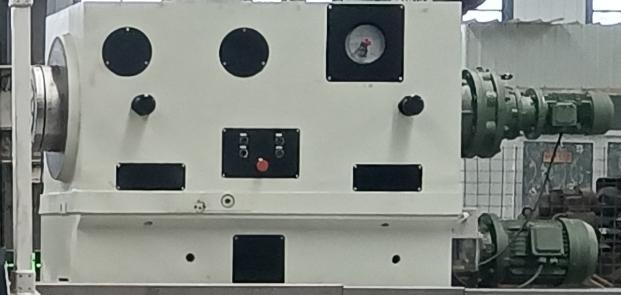

2,主轴箱:

主轴箱把合在底座上,底座与床身把合在一起,采用HT300优质铸件,二次时效处理。

主轴轴承选用国内外著名品牌轴承,主轴刚性强,回转精度高。

主轴为高合金钢锻件,经热处理和精密磨削。大直径的前端轴承确保在重负荷下的最高的刚性和精度。

主轴采用两点支撑,前端为固定端,后端为游动端,前端为主要支撑,后端为辅助支撑,轴向定位设在前端,使主轴受热后向后伸长,消除了主轴热伸长对机床精度的影响;

主轴传动通过与一个小齿轮啮合到大斜齿轮上,斜齿轮直接安装在前轴承的后面,保证安全可靠的传动并具有最大的切削扭矩。所有传动轴均由热处理过的高合金钢制成。所有齿轮为镍铬合金钢,并经过热处理,齿面为精密磨削。

床头主传动由伺服电机带动,变速采用液压两挡,档内无级;主轴系统具有较佳的刚度和承载能力,回转平稳,精度高。 主轴前端采用迷宫和齿槽双重密闭结构,可有效的防止漏油及外物进入主轴箱内。

主轴后端加编码器,用于检测主轴转速。主轴箱前端安装卡盘。

3,尾座:

尾座采用上下分体式结构。尾座上体固定于尾座下体上,有单独的传动装置以及侧母线调整机构。

尾座上体内安装套筒。尾座套筒的移动为机动方式,是由一台电机驱动摆线针轮减速机,驱动T型丝杠副。尾座套筒主轴前端支撑在双列向心滚子轴承上,与主轴结构相同具有很高的刚性,尾座主轴后端装有可防止因工件热膨胀而损坏机构的碟形弹簧。

尾座下体主要有尾座沿床身移动时的传动装置以及尾座与床身导轨的夹紧装置。为了保证尾座在加工时不会后退,本机床有两套装置来保证,一是齿板楔紧装置,一是夹紧装置。在尾座移动停止后,尾座上的齿板手动楔紧入床身齿条内。

应当注意,在开动尾座快速移动电动机前,必须先将尾座止退板退出。尾座下体后端装有一油泵,供尾座内全部机构润滑用油。尾座移动的导轨面镶有耐磨材料,可有效减少对床身导轨的磨损。

尾轴夹紧采用自动结构,尾座在床身上的夹紧采用自动结构。

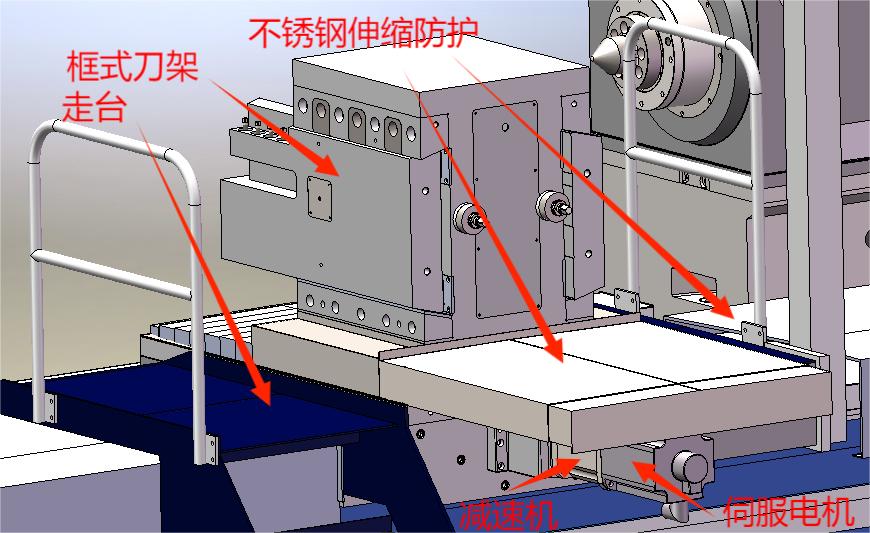

4,进给:

本机床具有X轴和Z轴两个进给轴,两轴可以实现按照设定的加工程序相互插补。

X轴和Z轴均采用伺服电机驱动,通过联轴器与行星减速机连接,增大了传递扭矩。

X轴丝杆选用滚珠丝杆,规格6312,C3级,丝杆直径刚性强,滚珠直径大,适用于高硬层的切削加工。减速机与滚珠丝杠螺母传动副连接,带动刀架移动。滚珠丝杠有两套滚珠丝杆专用轴承通过合理組配来支撑,形成“固 定一拉伸”的支撑方式;

Z轴行程6000mm以下采用滚珠丝杆传动结构。滚珠丝杆规格10020,C3级,布置在床身中间,拖板受力平衡,无侧倾力矩,精度保持性好。

Z轴行程6000mm以上采用齿轮齿条传动结构。齿条布置在床身中间,拖板受力平衡,无侧倾力矩,精度保持性好。

配自动润滑系统,可对导轨及传动机构进行润滑。配电子手轮。

5,刀架:

本机床配框式刀架。

框式刀架适用于各种轴类零件粗、精加工,尤其尤其适用于强力切削(粗加工)及台阶轴、深槽、端面的加工。

刀板分为主、副刀板,配置在框式刀架体的两侧面,可独立伸出、缩回,用压板固定在刀架体上,可根据需要来确定刀板的伸出长度,刀板移动机构为手动操作。

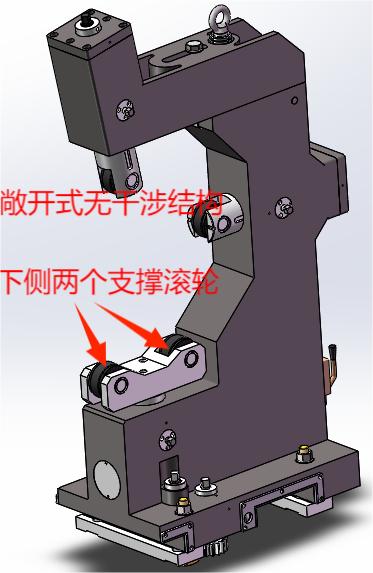

6,辅助支撑:

机床配C型中心架,支撑范围150mm-600mm,数量可按照用户要求配。

中心架的纵向移动以及滑柱的移动均为手动。支承工件部份为高精度滚轮支承。

C型中心架一侧为敞开式结构,与刀架不干涉。下方设有两个滚轮支撑工件,支撑刚度大。

7,防护

刀架的X、Z向均设有不锈钢伸缩式导轨防护罩,防护导轨及传动机构。

X、Z向,尾座走线都设有拖链。

机床卡盘设有可拉伸防护罩。

8,电气系统

(1) 数控系统名称:KND2000T、西门子808D、西门子828D系统、FANUC 1、FANUC 5数控系统:

(2) 数控系统配置:

①控制轴为X、Z轴,能实现两轴联动;

② 配有彩色显示器,中英文显示,并可相互切换;

③ 配有控制面板;

④ 配有手持单元,该手持单元设有轴选择、倍率选择功能。

⑤用户程序可实现输入和输出;

(3)数控系统功能:

①直线插补,圆弧插补;

②螺距误差补偿、反向间隙补偿;

③刀具补偿;

④公英制转换;

⑤绝对或增量编程;

⑥直径或半径编程;

⑦螺纹车削功能;

⑧标准循环功能;

⑨进给量有mm/min和mm/r两种方式进行给定。

⑩程序调用功能;

⑪程序管理,包括搜索、添加、删除、复制等功能;

⑫自动诊断,含监视、显示、报警、功能检查、紧急自动停车、故障内容显示等功能。

(4)电箱、三色灯

电控箱采用全封闭冷热交换电柜,造形美观,散热效果好。强电与数控在同一柜内并有屏蔽措施。柜内主要低压电器元件均为施耐德产品。各种接线夹采用端头冷压处理。电控箱具有良好的稳定性和可靠性。元件布线排列整齐、编号齐全无误。

电控箱防护等级IP54,防水防尘。

电控箱安装有空调,可保持箱体内恒温,确保电气原件具备可靠的温度环境。

机床设有三色灯,工作状态一目了然。

(5)液压及润滑

机床的液压系统供主轴箱使用。主轴箱液压系统主要作用是保证主轴箱内的齿轮、轴承的润滑和冷却、主轴的机械变档的实现。

主轴箱液压系统配有独立冷却装置(温控箱),可自动控制油温,降低主轴箱的热变形。

机床的润滑系统有纵横拖板润滑系统和尾座润滑系统。分别安装在刀架和尾座上。保证刀架、尾座的导轨润滑和尾座上体的内部润滑。润滑装置可按要求设定自动润滑方式。

液压站 油冷机 自动润滑泵